传真:0635-2945333

全国统一服务热线: 400-823-3356

电话:0635-5086881 0635-2936881

地址:山东省聊城市高新技术产业开发区黄河路88号

网站分享 :

关于Nobot

联系我们

新闻中心

客户服务

产品中心

企业公众二维码

手机网站二维码

页面版权 © 2017 诺伯特智能装备(山东)有限公司 网站建设:中企动力 济南 鲁ICP备15040139号

解决方案

企业文化

自动化立体仓库技术在橡胶轮胎行业中的应用

自动化立体仓库在生产制造环节发挥着重要作用,本文以某国际知名橡胶集团为案例,从项目需求、方案制定、系统构成等多个角度,全方面介绍了自动化立体仓库系统在橡胶轮胎生产中的实际应用。该项目可实现某橡胶集团炼胶车间混炼胶的自动输送、立体存储、智能管理,是实现智能炼胶、无人炼胶的重要技术支撑方案。

轮胎行业由于生产工艺的原因,生产车间的工作环境一般有温度高,气味浓烈,烟雾大等特点。而随着人们生活水平不断提高,越来越少的工人愿意在这样的环境中工作,企业招工越来越难,用工成本也越来越高,轮胎行业的生产工艺和工作环境急需升级改造。采用自动化立体仓库技术,可实现胶料的自动存储、自动输送,以及胶料集中封闭管理,最大程度减少胶片对车间空气质量的影响。这既是智能项目,又是环保项目,是典型的功能叠加解决方案,可为行业提供一定借鉴。

本文以某国际知名橡胶集团为案例,从项目需求、方案制定、系统构成等多个角度全方面介绍了自动化立体仓库系统在橡胶轮胎生产中的实际应用。

一、项目需求

某集团公司是国际知名的轮胎生产企业,在世界轮胎企业中具有举足轻重的地位。混炼胶车间中立体库占地尺寸为100m(L)×15m(W)×15m(H),项目需求是将8条胶冷线生产的胶料根据要求进行输送入库、出库,外购促进剂的入库、出库。混炼胶立体仓库存放丁基料、无硫料、促进剂、二段加工料、空托盘 ,货物重量最大为1吨/托。混炼胶自动化立体仓库区域分为左区和右区,即左、右两个仓库。需实现自动供应空托对接胶冷线胶料收皮处,并将8条胶冷线生产的胶料根据要求输送至不同的仓库区域存储,再根据实际生产需求将胶料出库至二楼,或者在一楼出库至其他车间。货物基础信息,如表1;

货物出入库物流要求及流量需求,如表2。

二、方案制定

1.布局规划

结合企业厂地情况,将混炼胶自动化立体仓库规划为左区和右区,即左、右两个仓库。设计规划采用RGV小车、拆盘机、输送线与一楼胶冷线直接对接,使用自动化立体仓库进行货物存储,可实现空托自动供应至胶冷线收胶处;收胶后,胶料自动输送入库、出库,整个过程无人化。自动化立体仓库硬件系统主要采用了堆垛机、货架、RGV小车、输送线、拆盘机、AGV小车等设备。图1为混炼胶自动化立体仓库整体效果图。

左、右库各由2个巷道组成,高度14.5m,货架7层高,总货物数为1464货位,左库728货位(所存货物尺寸:1200mm×1000mm×1450mm),右库736货位(右库分存两种货物尺寸:1200mm×1200mm×1750mm的288货位;1200mm×1000mm×1450mm的448货位),库位规划满足客户1448货位的使用需求。

混炼胶自动化立体仓库的出入库流量一共为172托/h,左、右两库共采用4台堆垛机,平均每台堆垛机能力要求为43托/h。鉴于客户流量需求比较大,堆垛机设计为双叉堆垛机,即堆垛机上有两个货叉,可同时叉取/放2托货物,出入库能力满足客户使用需求。

2.混炼胶立体仓库作业流程

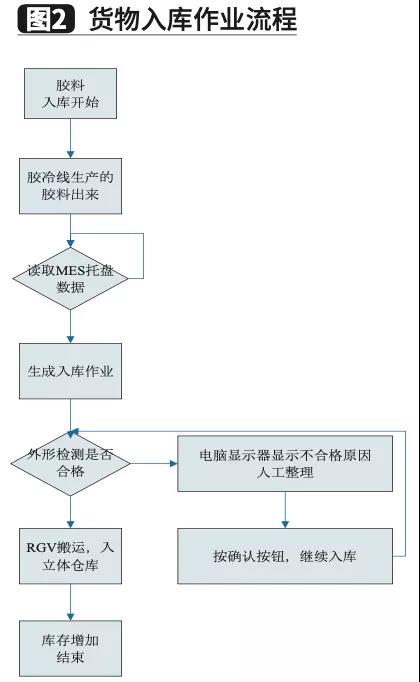

货物入库和出库作业流程,

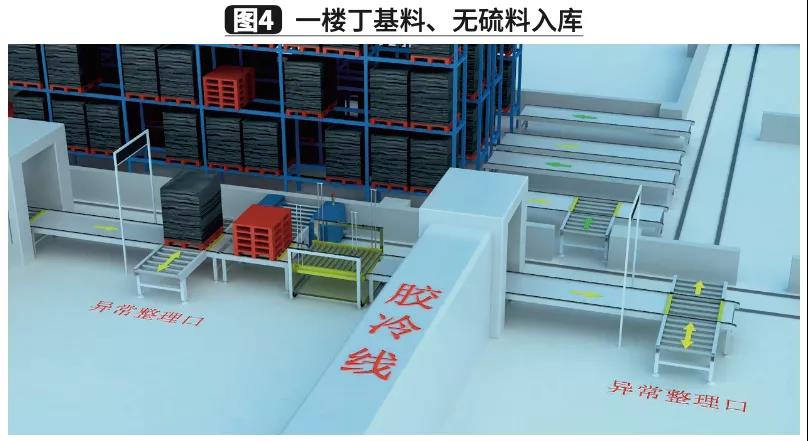

(1)一楼丁基料、无硫料入库:RGV将库内空托盘分别输送到8条胶冷线的终端(始终保持有空托盘待料),拆盘后进行收胶;胶冷线收胶后带有胶料信息的满托(胶料信息由MES系统写入RFID芯片),输送到外形检测工位,检测货物外形不合格,则发出警报,送异常整理口人工整理,人工整理后再入库,若二次外形检测仍不合格,则由RGV将货物送至异常下线口;异常整理口兼作不入库胶料的下线口;外形检测合格,由RGV送至巷道入库口的输送线上(其中丁基料全部入左库,无硫料由系统分配确定入左库或右库);货物到达堆垛机取货位后,堆垛机取货并送至系统指定的货架储位上(堆垛机上设置RFID阅读器实现入库货位分配、自动盘库、出库校验功能);计算机自动过账,入库作业完成。如图4。

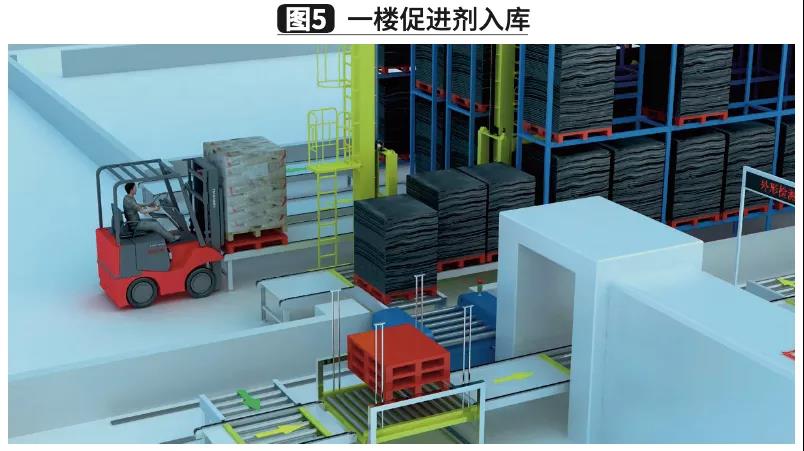

(2)一楼促进剂入库:人员在电脑上下入库指令,空托盘出至一楼右库右端输送线上,叉车将促进剂放在空托上组盘入库,确认后货物入库;若入库口上的外形检测到货物外形不合格,则退出整理;若入库口上的外形检测到货物外形合格,则把货物信息写入RFID芯片,生成入库指令,则由堆垛机取货位后,送至系统指定的货架储位上,入库作业完成。如图5。

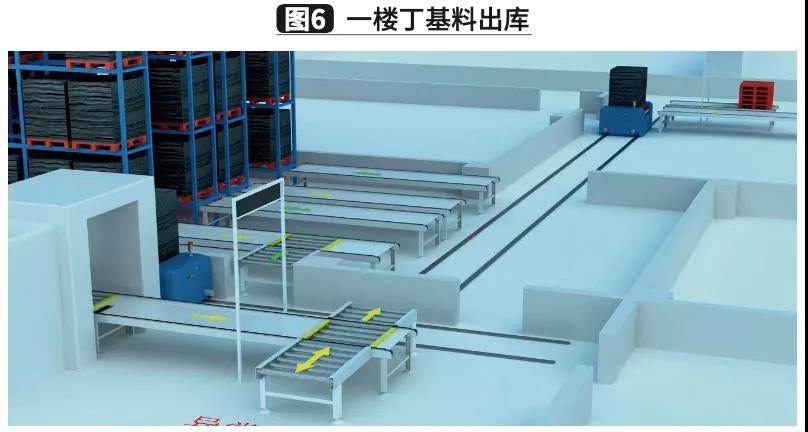

(3)一楼丁基料出库:系统下达出库指令,左库堆垛机将丁基料送至左库一楼右端的输送线上;通过输送线、RGV输送到右库一楼右端的输送线出口,显示屏提示出库信息;叉车根据显示屏信息下线出库,返回的空托盘回库;也可通过左库堆垛机将丁基料送至左库一楼左端的输送线上,RGV对接货物输送至出库输送线上,叉车叉取下线出库,返回的空托回库,出库作业完成。如图6。

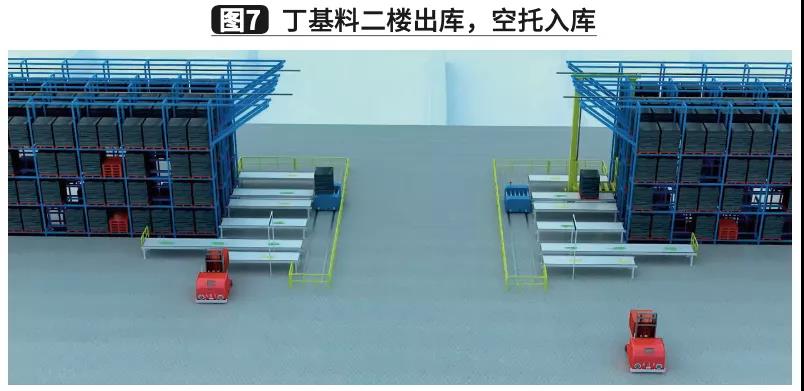

(4)二楼无硫料出库:系统下达出库指令;堆垛机启动并根据计算机下达的出库指令取出货物,送二楼巷道端部输送线上;再通过RGV输送到出库输送线上;AGV叉车进行取货作业,将货物输送至产线,出库作业完成。丁基料二楼出库,空托入库,如图7。

(5)二楼促进剂出库:系统下达出库指令;堆垛机启动并根据计算机下达的出库指令取出货物,送二楼巷道端部输送线上;叉车进行取货作业,出库作业完成。如图8。

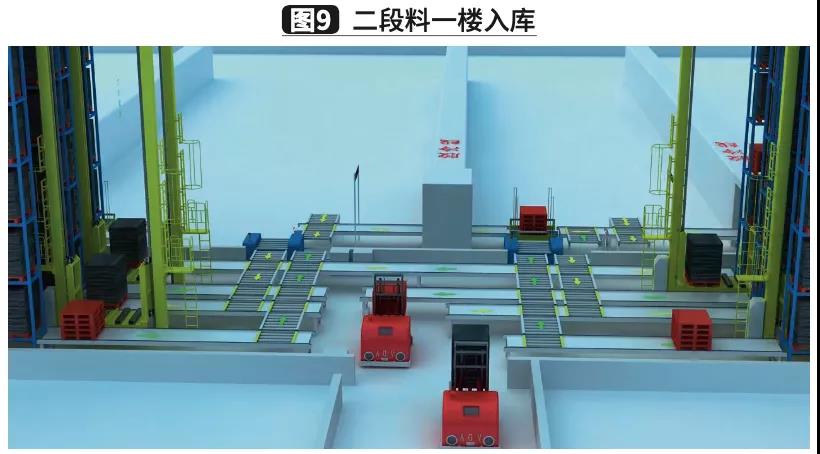

(6)一楼二段料通过右库堆垛机直接上二楼:叉车将二段料放到右库一楼的输送线上;发出物料输送请求;通过RGV、输送线、堆垛机将物料输送到二楼输送线上;AGV叉车取走物料。如图9、图10。

三、系统构成

通过仓库管理系统WMS和生产制造系统MES无缝对接,实际数据流精准快速交付。此项目涉及到的系统包括:仓库管理系统WMS、物流设备控制系统WCS、手持终端系统RFS和看板显示系统等等,实现了人、货、车、设备的全方位管控。

WMS总系统主要包含出入库、库存管理和监控、数据维护、系统管理等功能。WCS系统上层通过以太网与仓库管理系统WMS联接,接收WMS 的作业任务指令;下层通过工业总线、串行通信等其他通信设备与堆垛机、RGV小车、AGV小车、输送线设备控制系统等通讯,下达设备运行指令和采集接收设备的运转状态和任务执行状态;功能包含任务管理、作业调度、监控设备、异常处理等。手持终端系统RFS用于入库配盘、出库、库存查询,盘点查询、托盘合并等。显示系统用于显示出入口当前执行任务的信息,对整个仓库的情况包括存储、报警、设备状态等进行实时显示。

整个系统能够对库存货物进行自动管理,实现货物实时精确管理功能。系统架构,如图11所示。

四、结语

本文详细分析了自动化立体仓库技术在轮胎行业中炼胶车间中的方案规划过程,根据客户项目现场的实际情况及要求,采用合理的方案,使得炼胶车间的胶冷线—仓库—产线作业全部实现机械化、自动化,无人化、提高了作业效率。项目特点如下:

1.提高了空间利用率,项目改造前采用堆放在地面的方式,现采用高层货架、立体储存,能有效利用空间,减少占地面积,降低土地购置费用。

2.胶片集中管理,集中处理、集中排放、减少污染,改善环保问题。

3.货位集中,便于控制与管理,特别是使用仓库管理系统,信息化管理,不但能够实现作业过程的自动控制,而且能够对库存货物进行精准管理。

4.具有无人化、信息化、高速化、密集化、智能化等特点,减少劳动力及提高物流管理水平,是实现无人炼胶的重要技术支撑方案。