诺伯特告诉您如何选择非金属五轴加工中心

发布时间:

2020-11-11

过去五轴加工中心多为德国、美国、意大利制造,令人欣喜的是近几年在“中国数控机床展览会”上,展出了很多国内生产的五轴加工中心。随着我们的生活水平的不断提高,高端产品的研发与生产都离不开五轴加工中心,五轴加工中心的使用也越来越多。比如:汽车生产制造、汽车模型制作、卫浴产品加工、高档家具生产制造等。非金属五轴加工中心已成为现代制造业的“主力军”。

过去五轴加工中心多为德国、美国、意大利制造,令人欣喜的是近几年在“中国数控机床展览会”上,展出了很多国内生产的五轴加工中心。随着我们的生活水平的不断提高,高端产品的研发与生产都离不开五轴加工中心,五轴加工中心的使用也越来越多。比如:汽车生产制造、汽车模型制作、卫浴产品加工、高档家具生产制造等。非金属五轴加工中心已成为现代制造业的“主力军”,它以其加工精度高、效率高、精度稳定等特点,在工厂、研究所及学校等部门得到了越来越广泛的普及,而非金属五轴加工中心可以满足形状更复杂、工序更多的产品的加工。

下面诺伯特为您详细介绍下关于非金属五轴加工中心看如何选择设备:

非金属五轴加工中心即为加工中心三根主运动轴(X、Y、Z)和两根旋转轴(一般为A、C或B、C)一起运动的一种加工形式,通常用来加工叶轮、机翼、模具等带有复杂曲面的零件。因其装夹一次便可加工出零件绝大部分甚至全部工序,所以避免了三轴、四轴加工中心在多次装夹中产生的定位误差,因此加工出来的零件精度更高,所用辅助时间更少。非金属五轴加工中心加工零件时,首先应编制零件的加工程序,这是数控机床的工作指令。将加工程序输入到数控装置,再由数控装置控制机床主运动的变速、起停、进给的方向、速度和位移量,以及其它如刀具选择更换、工件的夹紧松开、冷却润滑的开关等动作,使刀具与工件及其它辅助装置严格地按照加工程序规定的顺序、轨迹和参数进行动作,从而加工出符合要求的零件。

结构选择:

五轴加工中心根据结构的不同分为龙门五轴加工中心及定梁定柱床身移动五轴加工中心。随着信息技术和计算机数字化技术不断发展,数控机床的性能和效率也不断在提高。目前档次较高的数控系统已经具备高效、高精度,适应于复杂曲面的加工,但对机床整体就要求刚性好、精度高、稳定性佳、数控系统反响速度快等功能。

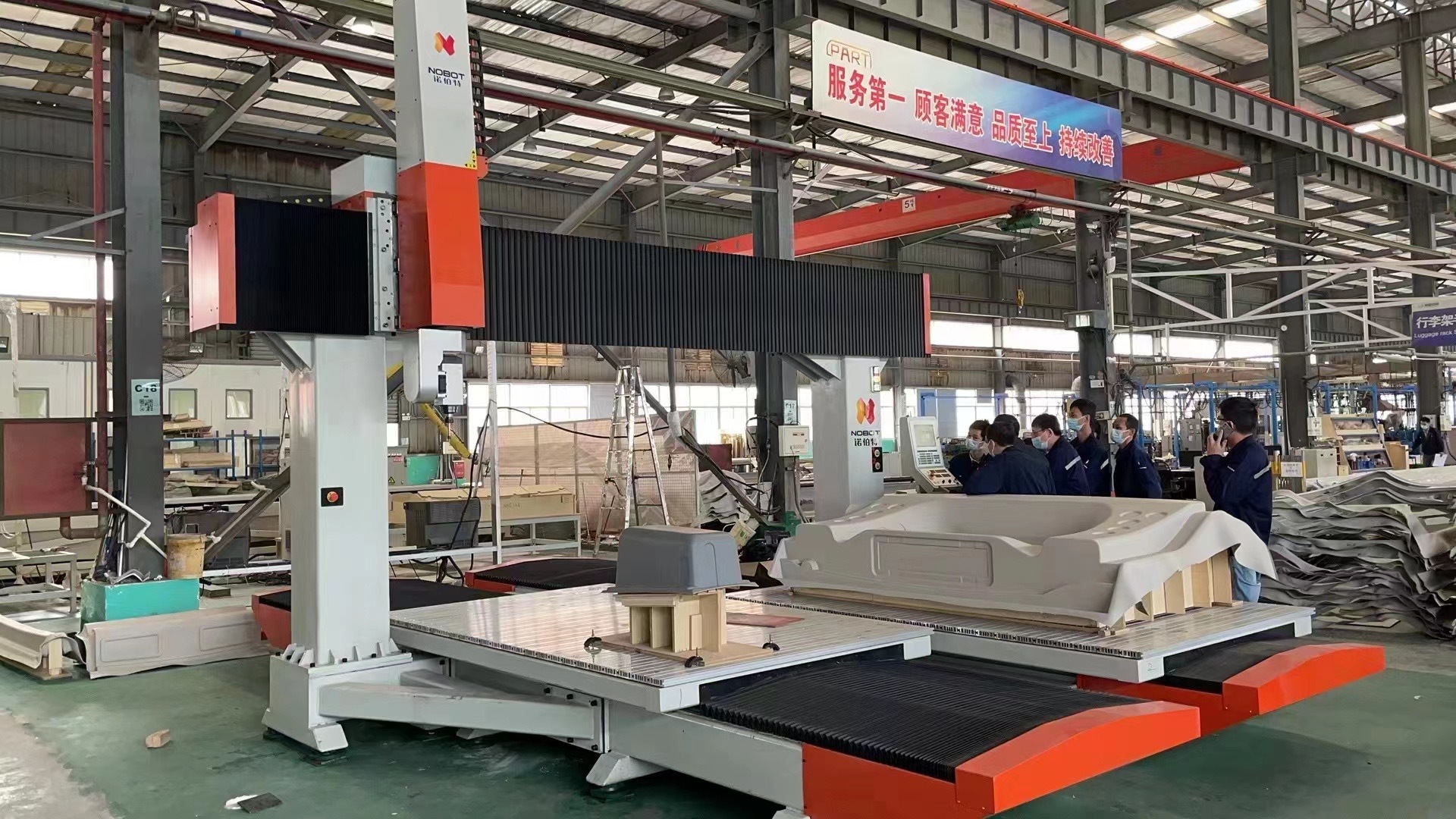

龙门五轴加工中心工作台承载能力大,而且不受上下工件的冲击和其他因素影响而干涉机床的变形,最大的优点是工件夹装方便,可以充分发挥工作台的实际有效长度来加工工件,因此可以加工更大尺寸的物品,如游艇底面、风车叶轮、汽车模具等

床身移动式五轴加工中心,它的工作台移动均匀、低速运行时不易出现爬行现象、有较好的定位精度、牵引力小、精度保持性好、寿命较长、维修性强,但抗震和抗冲击能力较差。因此床身移动式五轴加工中心更适合工艺品、模具等精细产品的制作。

主轴:五轴加工中心主轴按旋转轴分为单摆头和双摆头;

双摆头五轴两个旋转轴均属摆头类,B轴旋转平面为ZX平面,C轴旋转平面为XY平面。两个旋转轴结合为一个整体构成双摆头结构。

特点:加工过程中工作台不旋转或摆动,工件固定在工作台上,加工过程中静止不动。适合加工体积大、重量重的工件;但因主轴在加工过程中摆动,所以刚性较差,加工切削量较小。

单摆头五轴

特点:加工过程中主轴只在一个旋转平面内摆动。

台面:五轴加工中心大多可设计成单台面或双工作台,双工作台即当一个工作台在加工时,另一工作台则在加工区外更换工件,为下一个工件的加工做准备,工作台交换的时间视工作台大小,从几秒到几十秒即可完成。

合适的CAM软件:

采用合适的CAM软件进行编程的五轴加工技术可以为用户提供更现实有效的策略来减少循环次数、减少加工步骤、提高表面质量和加工质量并延长刀具寿命,这些对传统的三轴加工来说是不可能的。

现在,越来越多的机床和控制器都可以适应五轴铣削加工的要求,然而在CAM软件方面,真正意义上的五轴联动加工却没有得到足够的普及,有些用户采取的仍是定位五轴加工(3+2)的方式,其中需要进行繁杂的优化。

定位五轴加工通过一套“三轴”系统来完成,第四和第五轴的加工定位在旋转位置。其主要优势有:可有效利用较短的刀具、刀具伸出较少、切削较快、刀具寿命延长、加工精度和表面精度提高,而这些只需创建一系列定位工作平面即可完成。另外,定位五轴加工所需加工步骤也较少,故节约了时间、降低了机床加工出错率、提高了机床利用率。

五轴联动加工

当模具型腔较深且有很窄的部位需要加工时,如果仍采用定位五轴加工的三轴刀具路径,相互干涉通常是难以避免的,与此同时,另外的某些区域可能又无法完全覆盖到。这时,五轴联动加工必然是一个更好的选择。

当然,市场上不乏一些先进的CAM系统,这些系统能够提供专业可靠的、真正意义上的五轴联动加工方案,比如星辉公司进口英国莱康的ALPHACAM软件、DELCAM公司的PowerMILL软件、德国OPENMIND公司的HyperMILL软件等,它们可使用户在复杂曲面、实体和三维模型上创建连续五轴刀具路径,并且刀具路径都经过自动检查和优化,支持各种各样的加工策略和所有刀具类型。

五轴联动加工的优势在于能使刀具进给方向与工件表面连续保持合适的角度,以得到更好的表面质量,还能更好地接近倒角,同时也提高了刀具寿命。刀具利用更经济、循环时间降低、一次性装夹,这些都同样节约了时间、减少了机床加工的出错率。

最新动态

【2025开年大课】诺伯特集团开展凝心聚力—引爆团队核动力主题活动

此次开工大课,既是一次知识的充电,让员工们在学习中不断成长,也是一次团队的深度凝聚,使大家更加紧密地团结在一起。它让每一位员工都深刻认识到,在竞争日益激烈的市场环境中,唯有不断学习新知识、勇于开拓创新、坚持团结协作,才能在浪潮中立于不败之地。相信在全体员工的共同努力下,诺伯特必将在新的征程中乘风破浪,取得更加辉煌的成就,向着更高的目标稳步迈进!

7月28日,2024聊城“一带一路”国际交流会暨中亚国际高端人才联合培养基地揭牌仪式在聊城高新区大学科技园举行,吉尔吉斯共和国奥什工艺大学校长、工程院通讯院士图尔松巴耶夫·扎波罗特,吉尔吉斯斯坦工程院院士、俄罗斯自然科学院士斯迈洛夫·埃尔塔等多个“一带一路”国家专家学者参加活动,聊城副市长王刚,高新区党工委书记、管委会主任张亚参加活动并致辞。

【学习蓄能、管理赋能,凝心聚力、 夯实“腰部力量” 】——诺伯特智能装备开展2024年度中层管理干部培训活动

此次培训活动不仅为公司管理人员及骨干人员提供了一次难得的学习机会,也为大家搭建了一个交流、分享的平台。在培训过程中,大家积极互动、热烈讨论,共同探索提升管理能力的有效途径。通过这次培训,大家不仅收获了丰富的知识和技能,更重要的是激发了对未来的信心和动力。

使用五轴加工中心,首先要调整设备,确保工件与夹具的尺寸精确匹配,并对各轴零点进行准确调整。

复合材料制品因质量轻、耐疲劳性高、抗断裂能力强广泛应用于航空航天、汽车工业、建筑、能源、储能、基础设施、海洋、管道和储罐、体育与娱乐、运输等多个领域。其中,航空航天和汽车工业是复合材料最大的应用市场。 五轴CNC在复合材料制品加工中发挥着重要作用,复合材料制品为什么需要使用五轴CNC进行加工呢?

双工位五轴机具有一些显著的优势。首先,它可以在一个工位进行加工时,另一个工位进行装卸材料,从而确保机器能无停机循环加工,大大提高了生产效率。其次,双工位设计也使得操作更为便捷,减少了等待时间。然而,双工位五轴机的成本通常会高于单工位,并且可能需要更多的操作和维护空间。

诺伯特智能装备集团有限公司

售前咨询: 0635-2932233

传真: 0635-2945333

售后咨询: 0635-5086881 0635-2936881

全国统一服务热线: 400-823-3356

邮箱:nuobote@nobot.cc

地址: 山东省聊城市高新技术产业开发区黄河路88号

视频号